取って替わる事は少なくとも「ノー」現在の技術では実現不可能と思います。

理由ですが、

理由その1. 3D プリントの精度の問題

すでに数百万台の高精度3Dが市場に流通していますが、3Dプリンターの動作原理は材料を層ごとに積み重ねたり、焼結して固めたりするため、各層をどのように積層するかという精度管理が難しい問題となります。 特に印刷部品がプラスチック部品であっても金属部品であっても表面を研磨する必要があり、研磨すること自体が寸法精度のばらつきを大きくしてしまいます。 更に、前述の3Dプリント工程でも寸法誤差が累積するため、加工部品のサイズが許容公差を超えることがよくあります。

理由その2. 3 D プリントの材料選択肢が非常に少ない。

3D プリンター技術の進歩により、確かに3D プリンター材料の選択肢は、初期の感光性樹脂が「ホボ全て」だった状況よりも増えています。

例えば、ABS、ナイロン、POM、アルミ合金、ステンレスなどですが、従来の加工技術に比べて使用できる材料には依然として大きな制限があります。

理由その3. コストと効率の問題

土地や容積率に応じて、形状や寸法をフレキシブルに調整できる、寸法公差の許容範囲が大きく出来る、家の作製には確かに大型の3Dプリンターは向いているかも知れません。 AIやソフトウェアの進化と共に、強度や自由な設計も可能になるでしょう。

しかし、大量生産、精密加工においては、従来のインジェクション加工に大きなアドバンテージがあるかと思います。 アイデアや応用次第では3Dプリンターの使い道は広がるかも知れませんね!

4. 3D プリント部品の材料特性と強度の問題

一部の金属粉末は、3D プリンターで加工しても基本的には従来の加工部品の素材に近いものになります。

しかし性能が高いものは、現時点は種類が 非常に少なく、そしてほとんどの 3D プリント材料は従来の加工部品の材料特性に到達できません。

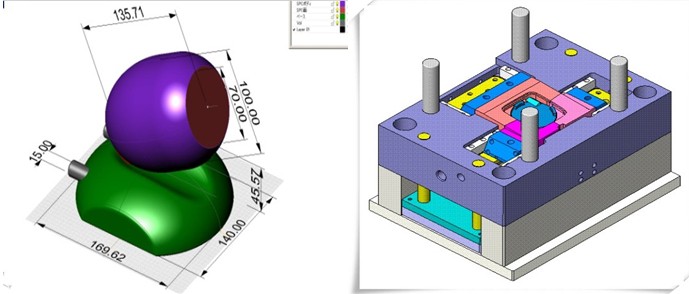

たとえば、従来の射出成形部品では、固体プラスチック粒子を高温で溶かして溶融液体状態にし、高圧を使用して溶融プラスチック流体を金型の内部キャビティに注入し、冷却して固化して成形します。 形成された溶融物はほとんどが 200 度を超えており、そのような高温条件下で形成および製造されたプラスチック部品と 3D プリントされたプラスチック部品の強度と材料特性は同じではありません。

もちろん、3D プリントは単に「メリットがない」だけではなく、一部の特殊な用途には非常に便利で、従来のプロセスでは実現できない利点があります。 たとえば、3D プリンターでは複雑な形状の部品のモデリングを一度で迅速に完了できますが、従来のプロセスでは複雑な形状の部品を加工する際には、多くの金型が必要になり、分割成型+組み立てが必要になることが多く、最終的な部品を完成させるまでに多くのプロセスを組み合わせる必要があります。

また、同じ様な理由で、異なるデザイン、デザインの微調整などで「実物」、3Dモデルを製作、比較するのに、3Dプリンターのメリットは有ると思います。